Was ist eine Kerbe? Vergleich der Schneidmethoden

Die Kerbe ist die Breite des Schnitts. Dies ist das Ergebnis des Materialabtrags während des Schneidvorgangs.

Nahezu alle Schneidmechanismen hinterlassen eine Schnittkerbe, zB Laserschneiden, Plasmaschneiden und andere thermische Schneidverfahren, aber auch mechanische Schneidverfahren wie Sägen. Die Automatisierung der oben genannten thermischen Schneidprozesse macht sie in der Technik weit verbreitet. Darüber hinaus gibt es Szenarien, in denen eine Inzision sogar bevorzugt wird.

Jeder Schneidvorgang erzeugt eine Kerbe unterschiedlicher Breite. In diesem Artikel stellen wir die Unterschiede der diversen Methoden in der Metallbearbeitung vor. Die Methoden sind folgend:

- Laser schneiden

- Plasmaschneiden

- Wasserstrahlschneiden

- Autogenes Schneiden

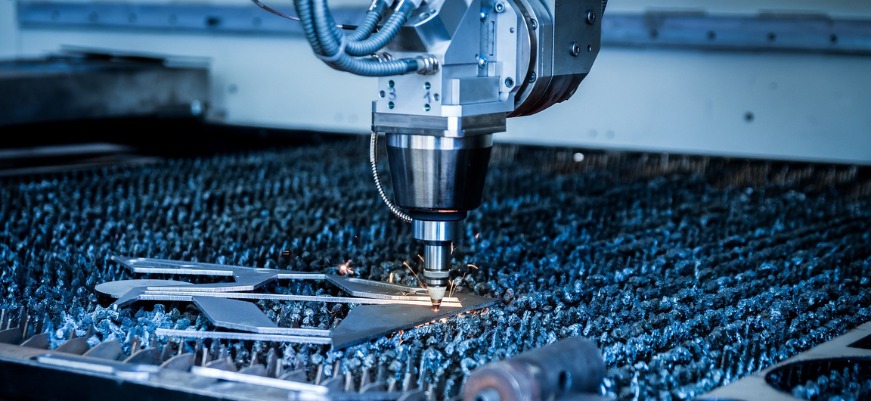

Kerbe beim Laserschneiden

Laserschneiden ist eine Schneidtechnik, bei der ein Material mit einem Laser geschnitten wird. Der Laser ist wegen seiner Präzision weit verbreitet. Beim Laserschneiden entsteht eine Kerbe von ca. 0,3 mm. Dieser Wert ist der niedrigste im Vergleich zu anderen Techniken, die in diesem Artikel besprochen werden. Daher kann man sagen, dass die Laserschneidtechnik die präziseste ist.

Beim Laserschneiden bestimmen zwei Faktoren die Breite der Schnittkante. Diese Faktoren sind Strahlbreite und Material. Die Strahlbreite wird durch die Brennweite der Laserlinse bestimmt.

Plasmaschneiden

Eine der Hauptbeschränkungen des Plasmaschneiddienstes ist die Beschränkung auf ausschließlich leitfähige Materialien. Daher kann Plasma nur auf Kupfer und seinen Legierungen, Edelstahl, Eisen usw. verwendet werden und nicht auf Isoliermaterialien wie Kunststoff, Holz usw.

Beim Plasmaschneiden beträgt der kleinste erreichbare Schnittwert 3,8 mm. Daher ist es weniger präzise als beim Laserschneiden.

Zu beachten ist, dass der Kerbwert bei diesem Verfahren nicht konstant ist. Stattdessen wird es von einer Reihe von Faktoren bestimmt und kann es verändern.

Zum Schneiden dicker Materialien wird mehr Kraft benötigt. Daher sollten eine größere Düse und ein größerer elektrischer Strom verwendet werden. Dies wiederum führt zu einer größeren Schnittbreite.

Schneiden mit Wasserstrahlen

Beim Schneiden mit Wasserstrahlen wird das Material mit einem Wasserstrahl geschnitten. Manchmal können Schleifmittel auch mit Wasser gemischt werden, um bessere Ergebnisse zu erzielen. Während das Schneiden mit Wasserstrahlen viele Vorteile hat, ist es aufgrund seiner Kosten meist nur für industrielle Zwecke einsetzbar.

Die Düse wird verwendet, um das Wasser auf einen bestimmten Punkt zu konzentrieren und so makellose Schnitte zu erzielen. Der mit dieser Technik erzielte Wert der Kerbe beträgt 0,9 mm. Somit liefert dieses Verfahren bessere Ergebnisse als Plasma, erreicht aber nicht die Genauigkeit des Laserschneidens.

Autogenes Schneiden

Die vierte Technik, die in diesem Artikel erklärt wird, ist das Sauerstoffschneiden. Dies ist aufgrund seiner relativ geringen Kosten im Vergleich zum Wasserstrahl die beliebteste Wahl zum Schneiden wirklich dicker Metallteile.

Beim autogenen Schneiden wird ein Sauerstoff-Brennstoff-Gemisch (Propan, Wasserstoff-Acetylen, in komprimierter Form) mit einem Lichtbogen zu einer Flamme gezündet. Ein wichtiger Faktor hierbei ist die Notwendigkeit, einen Lichtbogen zu erzeugen, der die Arten von Materialien einschränkt, auf die dieses Verfahren angewendet werden kann. Das bedeutet, dass es nur für Metalle geeignet ist, aber nicht für alle. Nichteisenmetalle sind beispielsweise für dieses Verfahren nicht geeignet.

Die endgültige Kerbe hängt von der Dicke des Metalls selbst ab

Brennschneiden erzeugt einen Schneidschnitt von ca. 1,1 mm. Damit ermöglicht es eine höhere Präzision als die Plasmaschneidtechnik, aber weniger als die beiden verbleibenden Techniken, also Wasserstrahl- und Laserschneiden.

Schnittvergleich

Vergleicht man die verschiedenen Methoden, sehen die Schnittkanten so aus:

- Laserschneiden – 0,3 mm

- Schneiden mit Wasserstrahlen – 0,9 mm

- Sauerstoffschneiden – 1,1 mm

- Plasmaschneiden – 3,8 mm

Da jede Schneidetechnik unterschiedliche Schnitte hat, müssen diese beim Einrichten der Maschine für die Arbeit berücksichtigt werden.